表面処理

電解研磨

電解研磨

電解研磨とは?

金属部品の表面は、その製造工程における加工処理等の影響で、様々な表面粗さを現しています。特に装置部品には、用途によっては外観的な光沢や表面粗さの小さいものが要求される場合があります。これまでは、物理的研磨(バフ研磨等)によってその目的を達成してきましたが、形状が複雑な部品や、ゴミやコンタミを嫌う精密装置部品等に対しては、物理的研磨ではその要求を満足させることができなくなってきました。そこで、金属を薬液の中に浸漬させ、プラスの電流を流し表面を溶かしながら平滑にしていく化学的研磨方法、つまり電解研磨が注目され るようになりました。医療関連、食品関連、半導体関連、真空装置部品など、多くの分野でこの電解研磨が採用されています。

特 徴

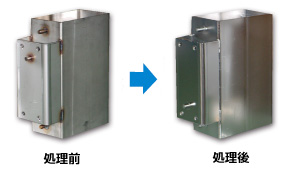

- 表面の粗さが小さくなり、不純物の付着が 抑制されます。

- 表面が滑らかになり、光沢が良くなります。

- 表面に強固な不動態皮膜が形成し、耐食性 が良くなります。

電解研磨の原理

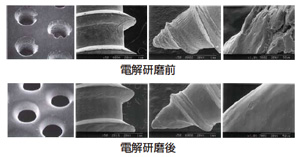

金属を電解研磨溶液中でプラスの電圧を架けると金属の一部が溶解し、金属表面に溶解した金属濃度の高い電解研磨溶液の層が出来ます。この層は、金属表面の凹凸によって凹部で厚く、凸部で薄くなります。電流は最も電気の流れやすいところを流れるため、層の薄い凸部で多くの電流が流れます。金属は電流の多い部分で溶解が促進されるため、結果として凸部が選択的に溶解することになるのです。次第に金属表面の粗さは小さくなり、光沢が得られるようになります。

電解・化学研磨と機械研磨の比較

研磨には、電解研磨および化学研磨と機械研磨の方法があります。 各方法の違いは以下のようになっております。

| 電解研磨及び化学研磨 | 機械研磨 |

|---|---|

| 被研磨体表面を陽極的または化学的に溶解させて平滑化、鏡面化を行う | 被研磨体表面を切削、変形、摩耗によって平滑化、鏡面化する |

| 一般に酸化皮膜などの皮膜層を生じる | 変形による加工硬化層を生じる |

| 研磨面は耐食性に富み、光沢面の持続性が大きい | 電解、化学研磨に比して耐食性、光沢持続性劣る |

| 研磨容易な材質とそうでないものとの差が大きい | 材質による研磨の難易はさほどではない |

| 大きな深い凹凸、条痕は研磨されずそのまま残る | 凹凸、条痕の状態に関わらず研磨できる |

| 材質、条件によってピット面、梨地面を生じやすい | 研磨によるピット面、梨地面は生じない |

| 複雑な形状、線、箔なども容易に研磨出来る | 特殊な形状、線、箔などは研磨が困難 |

| バリ取りが容易 | 材料の形状によってはバリ取り困難な場合が多い |

| 量産速度が大きい | 量産速度が小さい |

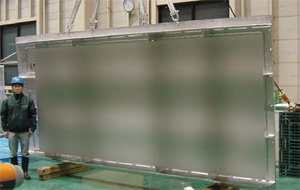

| 大物の品物、表面積の大きい品物においては均一な平滑化が困難な場合ある | 被研磨体のサイズに関わらず均一に処理出来る |

※現在当社では、真空装置関係の表面低粗度化、クリーン化、外観部品の鏡面化、パイプの内面クリーン化、一般加工部品のバリ取り及び意匠性向上を目的に電解研磨、化学研磨処理を行っている。今後、精密部品のクリーン化、バフ代替に電解研磨、化学研磨の利用が拡大されると予想される